Noticias

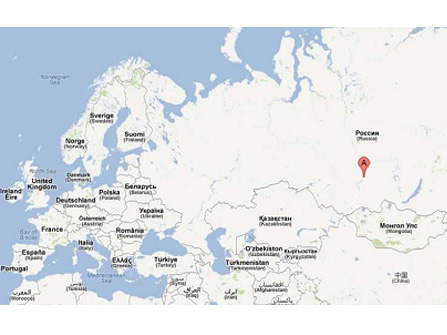

Nuevo proyecto en Rusia (28/06/2012)

BERALMAR ha recibido el encargo de un nuevo proyecto de ingeniería para la construcción de una nueva fábrica de 200 toneladas de producción diaria de bloques cerámicos en Krasnoiarsk (Siberia, Rusia) para el importante grupo industrial local ARBAN.

Concretamente el suministro de BERALMAR en esta nueva fábrica se compone de un horno túnel modelo PRESTHERMIC equipado con una instalación de cocción con coque de petróleo sistema PROMATIC, un secadero de carga en verde modelo LLEVANT, y todos los automatismos de la fábrica: corte, movimentación de vagonetas de horno y secadero y apilado y desapilado de vagonetas mediante robots.

El coque de petróleo será el único combustible utilizado en el horno, y en definitiva, de toda la fábrica, ya que el secadero LLEVANT utiliza como única fuente de calor la recuperación del horno, de forma que estamos hablando de una fábrica con un consumo energético extremadamente bajo.

Las grandes ventajas de los secaderos de carga en verde son:

+ info:

Concretamente el suministro de BERALMAR en esta nueva fábrica se compone de un horno túnel modelo PRESTHERMIC equipado con una instalación de cocción con coque de petróleo sistema PROMATIC, un secadero de carga en verde modelo LLEVANT, y todos los automatismos de la fábrica: corte, movimentación de vagonetas de horno y secadero y apilado y desapilado de vagonetas mediante robots.

El coque de petróleo será el único combustible utilizado en el horno, y en definitiva, de toda la fábrica, ya que el secadero LLEVANT utiliza como única fuente de calor la recuperación del horno, de forma que estamos hablando de una fábrica con un consumo energético extremadamente bajo.

Las grandes ventajas de los secaderos de carga en verde son:

- Una moderada inversión en automatismos, ya que solamente es necesario apilar los ladrillos sobre las vagonetas inmediatamente después del moldeo y desapilarlos al final de la cocción.

- Gran eficiencia energética, dado que el secadero trabaja 24 horas los 7 días de la semana, de manera que en todo momento se aprovecha la recuperación del horno, y también debido a que las vagonetas tardan menos de un minuto en salir del secadero y entrar en el horno, evitando la reabsorción de humedad, característica de otros secaderos, de manera que la presencia de un pre-horno no es necesaria.

- Disminución de paros de producción y de mantenimiento. Los automatismos acostumbran a ser los responsables de casi todas las interrupciones de producción, problema que queda minimizado por la menor presencia de automatismos en este tipo de secaderos.

- Fácil maniobra de variaciones de volumen de producción. Al trabajar en continuo el secadero y el horno, les variaciones de producción son tan sencillas como aumentar o disminuir los tiempos de avance de vagonetas, tarea mucho más simple que con otro tipo de secaderos, donde las variaciones de producción en el secadero y en el horno son operaciones diferentes que se deben llevar a cabo por separado.

- Menos personalLa sencillez de este tipo de instalaciones acaba comportando una menor necesidad de recursos humanos, debido al menor número de equipos a mantener y al hecho de operar como una sola unidad el secadero y el horno.

+ info: