|

|

| Newsletter 86 - Octubre 2014 |

| Tiempo de lectura aproximado: 5 minutos |

|

|

|

|

- Corporativo

-

HISTORIA DE BERALMAR 8/10: 2009-13 – AUTOMATISMOS

|

|

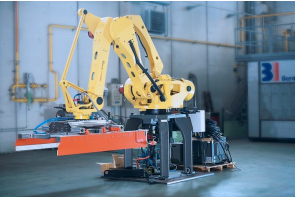

Uno de los grandes anhelos de la empresa desde finales de los año 90 era el de contar con una gama propia de automatismos que completara la oferta de hornos y secadores y equipos de combustión. Los automatismos son sin duda las máquinas más complejas de una cerámica y desarrollar estas tecnologías desde cero comportaba muchos riesgos.

Este viejo anhelo se hizo realidad aprovechando la oportunidad única de incorporar el grupo de profesionales liderado por Cayetano Jiménez, con un bagaje profesional inigualable y una merecida reputación. De esta manera se creaba en 2009 un Departamento de Automatismos que aportaba un amplísimo know-how a la empresa con una larga gama de equipos que al mismo tiempo ofrecía todas las garantías técnicas.

Así BERALMAR se convertía en un proveedor completo, capaz de suministrar una línea completa de fabricación de productos cerámicos con tecnología propia partiendo del moldeo y consistente de automatismos de corte, carga de secadero, secadero equipado, descarga de secadero y apilado de vagonetas, movimentación de vagonetas, horno túnel equipado, desapilado de vagonetas, paletización, empaquetado, etc., con la lógica excepción de las máquinas de preparación de tierras y moldeo.

Este enfoque facilitó que los pedidos de líneas completas no se hicieran esperar, de manera que en este periodo BERALMAR acordó el suministro de 4 líneas completas que consolidaron rápidamente el nuevo Departamento de Automatismos dentro de la estructura de la empresa:

- BRIQUETERIE TIMADANINE II (Adrar, Argelia): línea completa con secadero semi-continuo modelo MESTRAL y horno túnel modelo PRESTHERMIC para 900 tn/día de bloques cerámicos.

- ARBAN (Krasnoyarsk, Rusia): línea completa con secadero de carga directa sobre vagoneta modelo LEVANTE y horno túnel modelo PRESTHERMIC para 200 tn/día de ladrillos macizos.

- BRIQUETERIE AMRAOUA (Tizi Ouzou, Argelia): línea completa con secadero semi-continuo modelo MESTRAL y horno túnel modelo PRESTHERMIC para 330 tn/día de bloques cerámicos.

- SEKRA (Novocheboksarsk, Rusia): línea completa con secadero semi-continuo modelo MESTRAL y horno túnel modelo FORNTHERMIC para 200 tn/día de ladrillo cara-vista clinker perforado y de adoquines macizas, con todos los formatos biselados por las cuatro caras.

Fruto de la creación de este nuevo Departamento y de los técnicos de montaje y puesta en marcha de automatismos necesarios, la plantilla de BERALMAR dio un salto cuantitativo considerable y a finales de 2013 la empresa contaba con 60 empleados.

|

|

|

|

|

|

-

TRECEAVA ENTREGA DEL TRATADO DE SECADO Y COCCIÓN

En esta treceava entrega publicamos parte del capítulo 1.12 correspondiente al tratado de secado:

Capítulo 1.12: Tipos de generadores de calor.

1.12.1: Generadores de aire limpio.

1.12.2: Generadores de aire con gases de combustión.

Esperamos que sea del interés de nuestros lectores.

|

|

|

|

|

|

-

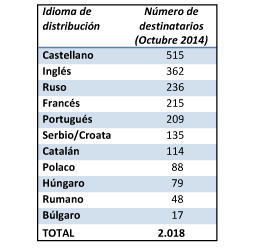

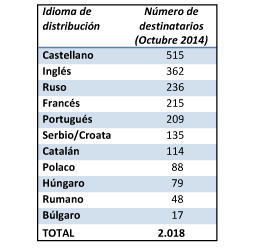

LA NEWSLETTER DE BERALMAR SUPERA LOS 2.000 LECTORES

|

| Newsletter #68 en ruso – Febrero del 2013 |

|

La Newsletter mensual de BERALMAR alcanzó un nuevo hito el pasado mes de Septiembre ya que por primera vez se distribuyó a más de 2.000 destinatarios profesionales del sector.

Las claves del éxito de la Newsletter de BERALMAR son principalmente dos:

- El hecho de estar distribuída en 11 idiomas le da un alto grado de accesibilidad.

- Su ligereza: cada publicación mensual contiene entre 4 y 7 noticias con el objetivo de que se pueda leer en un máximo de 5 minutos.

La Newsletter de BERAMAR se distribuye desde Setiembre del 2006 y ha demostrado ser una eficaz herramienta para difundir la actualidad de la nuestra organización, sirviendo incluso de fuente de información por parte de revistas del sector que a menudo reflejan artículos publicados en la Newsletter en sus publicaciones.

Las cifras de la Newsletter en el momento de redactar esta edición son:

- 86 ediciones mensuales publicadas.

- 474 noticias.

- 11 idiomas.

- 2.018 destinatarios.

|

|

|

|

|

|

-

BERALMAR EN EL CONGRESO “CLAYTECH” DEL REINO UNIDO

BERALMAR participará en la próxima edición del congreso CLAYTECH que tendrá lugar el 20 de Noviembre al Staffordshire County Showground de Stafford (Reino Unido).

El congreso CLAYTECH es de carácter anual y lo organiza la International CLAY TECHNOLOGY ASSOCIATION británica. Es el principal evento de la industria cerámica en el Reino Unido, y BERALMAR participará por primera vez.

Además de contar con un stand propio en el evento, la participación de BERALMAR en CLAYTECH 2014 se completará con una charla titulada "Uso de tecnologías alternativas de combustión", un asunto adecuado con el tema principal del congreso de este año ("Working smarter ") con el que los organizadores pretenden orientar a los conferenciantes a tratar temas relacionados con la eficiencia energética y el ahorro de energía.

|

|

|

|

|

|

- Novedades y Realizaciones

-

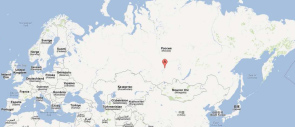

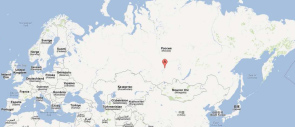

PUESTA EN MARCHA DE NUEVA FÁBRICA EN RUSIA

|

| Situación de la nueva fábrica en Siberia |

|

| Generador de calor de sólidos mod. GBS/2000 |

|

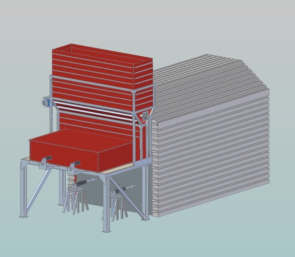

| Secadero de carbón |

|

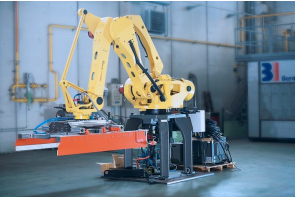

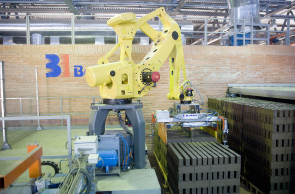

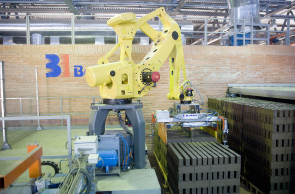

| Apilado directo sobre vagoneta mediante robots |

|

| Molino de la instalación PROMATIC |

|

| Zona de cocción del horno. El carbón mineral és el único combustible utilizado en este proceso |

En las últimas semanas BERALMAR ha terminado de poner en funcionamiento una nueva fábrica en Kansk, cerca de Krasnoyarsk (Siberia, Rusia) para el importante grupo industrial local ARBAN.

El suministro de BERALMAR en este proyecto ha consistido en:

- Todos los mecanismos de corte.

- Apilado y desapilado de vagonetas.

- Secadero modelo LLEVANT.

- Horno túnel modelo PRESTHERMIC.

- Equipos de control MICROBER i MICROSEC.

Esta nueva línea de produccióo tiene una capacidad de 30 millones de piezas/año de ladrillo macizo, y se caracteriza por los siguientes dos puntos:

1. El carbón mineral es el único combustible utilizado en todos los procesos de producción. Debido a la alta humedad de llegada, ha sido necesario subministrar un trommel de secado para el carbón, que posteriormente es transportado al generador de calor de sólidos y a la instalación de cocción PROMATIC.

2. El secadero es de carga directa sobre vagoneta de horno, proceso que aporta las siguientes ventajas:

- Una moderada inversión en automatismos, ya que sólo es necesario apilar las vagonetas después del moldeo y desapilarlas tras la cocción.

- Gran eficiencia energética, dado que el secadero trabaja 24 horas los 7 días de la semana, de manera que en todo momento se aprovecha la recuperación del horno, y también debido a que las vagonetas tardan menos de un minuto en salir del secadero y entrar en el horno, evitando la reabsorción de humedad, característica de otros secaderos, de manera que la presencia de un pre-horno no es necesaria.

- Disminución de paros de producción y de mantenimiento. Los automatismos acostumbran a ser los responsables de casi todas las interrupciones de producción, problema que queda minimizado por la menor presencia de automatismos en este tipo de secaderos.

- Fácil maniobra de variaciones de volúmen de producción. Al trabajar en continuo el secadero y el horno, les variaciones de producción son tan sencillas como aumentar o disminuir los tiempos de avance de vagonetas, tarea mucho más simple que con otro tipo de secaderos, donde las variaciones de producción en el secadero y en el horno son operaciones diferentes que se deben llevar a cabo por separado.

- Menos personal. La sencillez de este tipo de instalaciones acaba comportando una menor necesidad de recursos humanos, debido al menor número de equipos a mantener y al hecho de operar como una sola unidad el secadero y el horno.

Todas las características y virtudes de esta línea de producción han perseguido un objectivo: minimizar el gasto energético y optimizar así la competitividad de la nueva fábrica. El bajo consumo energético del secadero de apilado directo sobre vagoneta de horno, la eficiencia del horno hermético PRESTHERMIC y el hecho de utilizar exclusivamente carbón mineral local como único combustible para todos los procesos hacen de esta línea de producción un ejemplo paradigmático de eficiencia energética combinado con el uso de un combustible de bajo coste.

|

|

| Desapilado y formación de palets para plastificar |

|

|

| Salida del horno |

|

|

|

|

|

|

|

www.beralmar.com | Cambio de idioma | Solicitud de baja al boletín | Aviso legal

Beralmar Tecnologic, S.A. | Avda. del Vallès, 304 | E-08227 Terrassa (Barcelona) | T. +34 937 312 200 | info@beralmar.com

|